Antecedentes

El uso de aceites vegetales como combustibles en los motores de combustión interna (MCI) data de la época de Rudolph Diesel, quien experimentó con aceite de cacahuates [1]; sin embargo, la disponibilidad y bajo costo del Diesel derivado del petróleo hizo que esa primera opción quedara olvidada. Pruebas a corto plazo del uso directo de aceites vegetales en MCI mostraron resultados prometedores; sin embargo, con pruebas más largas se pudo observar taponamiento de los inyectores debido a la coquización (carbonización) que a su vez al mezclarse con el aceite lubricante provocaba un incremento en la viscosidad de éste [2]. En 1980 Caterpilla Brasil usó una mezcla de 10% de aceite vegetal y 90% de Diesel convencional logrando obtener buen desempeño en los MCI aún con una mezcla 50/50 [3]. Sin embargo, usar un alimento (semillas para producir el aceite vegetal) como combustible ha sido un tema que ha causado controversia en todo el mundo, por lo que la mejor opción ha sido usar los aceites vegetales usados y grasas animales como materia prima para la producción de Biodiesel. En México la producción y uso de Biodiesel en MCI derivados de aceites vegetales reciclados, semillas de jatropha e higuerilla, aceites de palma, etc; ha tenido un gran desarrollo en estados como Chiapas, Nuevo León y Puebla.

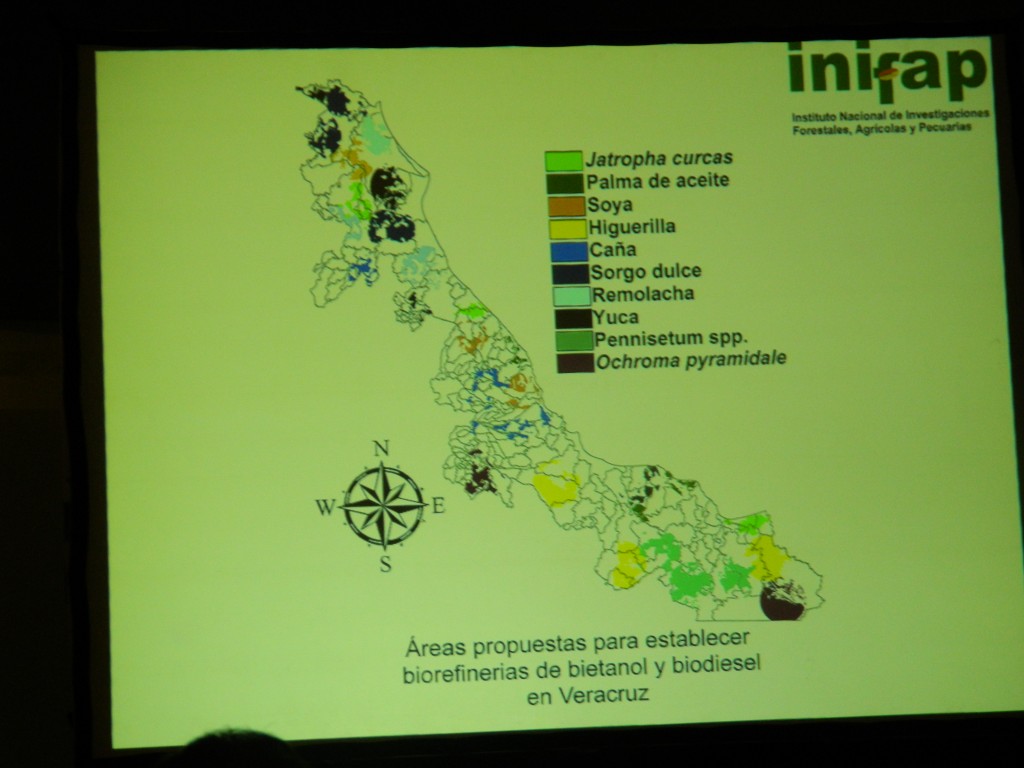

En Veracruz actualmente se cuenta con hectáreas sembradas de jatropha en la zona de las Choapas, Municipio de Minatitlán. Asi como en la Zona de Papantla. Zonas donde se contara

Catedratico & Investigador : Biocombustibles & Energías Renovables.

Proyectos de Biodiesel, Plantas Piloto, Ahorro de Energía, Gasificadores de Biomassa, Gasificadores de Aceites, Fundicion Verde. Generador de hidrogeno y de Co2.

con la materia prima disponible para el ciclo completo de producción del biodiesel.

Producción de Biodiesel

Definición Técnica del Biodiesel

El Biodiesel es combustible formado de un Metil Ester Mono-alkalino de una Cadena de ácidos grasos derivado de fuentes de lípidos naturales, como lo son los aceites vegetales y las grasas animales.

En el semestre Agosto-Diciembre 2010 se realizo en colaboración con los Alumnos Adrian Villa Coria y Juan Manuel Torriz , una recolección de aceites reciclados de cocinas en 10 restaurantes de la zona Veracruz-Boca del Río. Con la finalidad de obtener materia prima disponible para procesar biodiesel de calidad. Durante dos meses se recuperaron 100lts aproximadamente.

En el laboratorio se realizo el procesamiento del biodiesel por medio de lotes de 20 lts, se utilizaron resistencias eléctricas sumergibles, mezcladores manuales, termómetros sumergibles, guantes y lentes de seguridad.

El método que en la UV estamos utilizando para obtener biodiesel es la reacción de Transesterificación de Acido Base. Para lograr una conversión de aceite a biodiesel,

- Análisis y Pretratamiento

- Proceso del CATALIZADOR: Metóxido Sódico.

- Transesterificación

- Decantación

- Lavado y Secado del Combustible.

- Almacenamiento.

Análisis y Pretratamiento

El aceite se calienta para vaporar los restos de agua y se deja reposar unos minutos, para drenar unos ml del fondo para eliminar cualquier contenido de agua.

Este proceso tiene como finalidad eliminar cualquier impureza y lograr una alta conversión en el reactor de transesterificación.

Proceso del CATALIZADOR: Metóxido Sódico.

Con el resultado de la muestra de aceite de la fase anterior, se realiza un análisis de TRITATION para evaluar la cantidad de Ácidos Grasos Libres (FFA) existentes en el aceite. Se calcula la cantidad de alcohol y NaOH necesario para el nivel de FFA del aceite

Transesterificación

En nuestro reactor el proceso de transesterificación se llevara a cabo en una secuencia:

a). Llenado de tanque principal con el Aceite pretratado.

b). Iniciar el calentamiento hasta los60ºC

c). Prender el motor de agitación a la velocidad 1

d). Bombear el catalizador (metoxico sódico) al interior del reactor.

e). Elevar la velocidad de la bomba para lograr una mezcla homogenea

f). Mantenerla temperatura de la mezcla en 65ºC con el calentador interno.

g). Agitar por 30 minutos.

h). Bombear la mezcla al tanque decantador.

Decantación

Para separar los productos resultantes de la reacción: metilester (biodiesel) y Glicerol (incluyendo sales sódica y potásica). El proceso de decantación se realiza extrayendo del fondo de la mezcla, la glicerian que al ser más pesada y se queda en el fondo del tanque y es fácil distinguir del biodiesel.

En nuestras pruebas de laboratorio se obtuvo un rendimiento del 85%, esto es por cada litro que procesamos se obtuvo 850ml de Biodiesel y 150ml de Glicerina Cruda. Este porcentaje podrá ser mejorado, si se controlan de mejor manera las condiciones de la reacción

Lavado

Para eliminar impurezas del biodiesel, se trato el biodiesel con agua destilada y por medio de burbujas se le aplicaron dos lavados al producto, ara dejarlo limpio de posibles impurezas del metoxido sódico.

Almacenamiento.

El Almacenamiento del Combustible será en una Bodega adecuada para tal efecto. Se harán en tanques de 200lts con una tapa hermética, para evitar la humedad. Es recomendable, no almacenar por más de seis meses el combustible que se está generando. En el almacén se efectuarán periódicamente muestreos de calidad, e inspecciones para evitar la formación de microorganismos en el combustible. Para un mejor almacenaje se adiciona al Biodiesel un estabilizador el cual aumentara el tiempo de almacenaje.